随着国家对新能源汽车发展的大力支持,电动汽车产销数量快速增长,产业化步伐不竭加速。现阶段,电动汽车主要以锂离子电池作为动力电池,经过多年的发展,锂离子动力电池的平安性已经获得明显的进步,但锂电池依旧存在燃烧、爆炸的风险。

“当锂电池的内部温度达到70℃左右时,负极的固态电解质膜开始分解,发生自放热反应,随着温度进一步升高,多个副反应相互影响,于是电池产生鼓包、膨胀直至热失控。”这是南京工业大学材料科学与工程学院教授杨晖介绍的锂电池发热原理。

当下防范锂电池爆炸主要有电池冷却系统、细水雾热失控防护、泄压抑爆系统和电池隔热系统四种方法。但是,锂电池一旦发生热失控,从冒烟到爆炸仅需56秒。如何迅速阻断某一个电芯热失控时的热传递?

今朝常用的动力电池保温隔热材料有泡棉、塑料泡沫、超细玻璃棉、高硅氧棉、真空隔热板、二氧化硅气凝胶等,电池组内隔热板是置于单体电芯之间,能够有效延缓或阻断单体电芯热失控向整个电池系统的传布的一种热防护装备。需要具有以下性能:

2、隔热性能:试验前后样品长宽尺寸收缩率应不大于3%,试验过程5分钟之内样品冷面温度应不超过180°C。

3、垂直燃烧:应符合GB/T 2408中规定的V0级要求。

5、抗拉强度:长度、宽度方向均应不小于500Kpa。

6、绝缘性能:表面热阻率应大于500MΩ;漏电率应小于1mA。

7、禁限用物质:应符合2011/65/EU指令要求。

8、耐老化性能:老化后,抗拉强度衰减率应不大于30%;长和宽尺寸变化率应小于1%;隔热性能应符合表中要求。

较之其他隔热材料,气凝胶凭借更低的导热系数、更好的耐高温性能脱颖而出,成为目前主流电池隔热片的“新宠”。

|

|

|

|

俗称“固体烟”,气凝胶 90%以上的体积都是空气,密度最低至 0.12 mg/cm3,大约为空气密度的 1/10。

|

|

|

|

|

|

孔径一般在 50nm 左右,最小的孔径甚至可小于 1nm。

|

|

|

|

|

|

|

|

|

导热系数可低于 0.016 W/(m·K),常温常压下掺碳气凝胶的热导率可低达 0.013 W/(m•K)。

|

|

|

压缩模量可在 6 个数量级的范围内变化,决定了密度可调节性。

|

|

|

声阻抗可变范围较大(103-107kg/m2·s)。

|

|

|

声阻抗可高达 106kg/m2·s,而空气的声阻 400 kg/m2·s。

|

其中,目前应用最广是二氧化硅气凝胶。当二氧化硅气凝胶隔热垫应用在锂离子动力电池模组中时,其低导热系数的性能可以有效阻隔电芯在大倍率下充放电急剧发生的热量分散;当电芯发生热失控时可以起到隔热作用,延缓或阻断事故发生;当电芯过热发生燃烧时,气凝胶隔热垫到达建筑A级不燃的性能也能够有效阻断或延缓火势舒展,为人员逃生提供足够的时间。

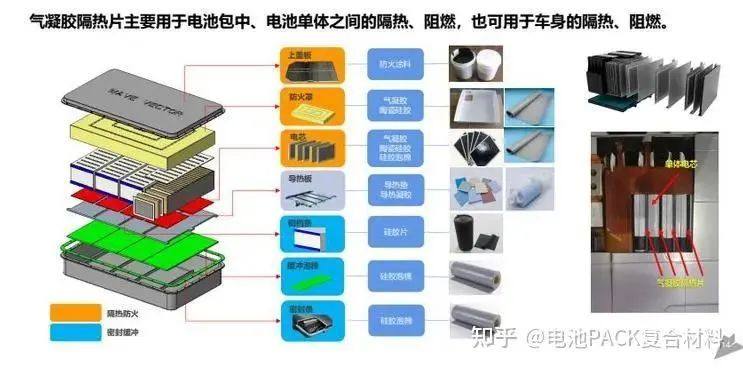

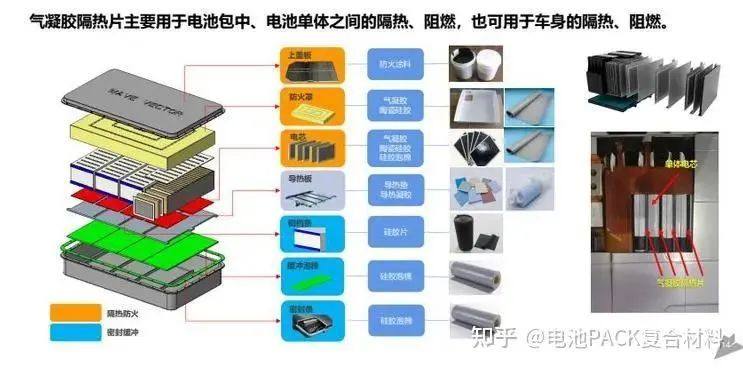

气凝胶隔热片在新能源汽车电池电芯上的应用

基于气凝胶上述特点和动力电池隔热板的需求,因此,被视为“未来最具潜力的十大材料之一”的气凝胶,有望作为新能能汽车隔热材料、隔热保温材料、阻燃材料、隔音材料、高效吸附材料、催化剂载体材料、光学器件及电极能源材料等得到广泛应用。

气凝胶隔热垫的组成:

气凝胶隔热产品是由超薄气凝胶毡与PET/PI膜复合的产品,室温导热系数<0.035W/m·K,具有阻燃、不掉粉的特点;同时,二氧化硅气凝胶隔热垫的寿命长、抗压、无毒,与传统保温隔热材料相比,同等隔热效果下,气凝胶材料厚度只有传统保温隔热材料的1/2—1/5。

0.012/0.025/0.05/0/0.75/0.1/0.125

0.05/0.01/0.015/0.02/0.025/0.03/0.035

环氧热固化胶水/水性丙烯酸/聚胺酯/聚酯/热熔胶/改性硅

说到气凝胶毡的“掉粉”,这里补充一点:纳米气凝胶毡是一种通过特殊工艺把气凝胶复合在柔性基材中的柔性气凝胶绝热毡,因为气凝胶本身的特殊性,质地较脆,所以就需要一个载体,而这个柔性的基材正好作为一个载体来承载气凝胶,所以,日常气凝胶符合产品所掉的那个粉就是气凝胶粉体。

气凝胶隔热垫的物理性能:

10. 常规厚度(mm):0.5/1/2/3/6/10

产品应用的优点:

保温绝热:室温导热系数0.02W/(m·K),隔热性能是传统保温材料3-5倍。

防火疏水:国家建筑材料A级不燃标准,憎水率≥99%。

轻质高强:产品密度200kg/m 左右,有较好的柔性和抗拉强度。

隔声抗震:三维多孔网络结构,有效吸声降噪、缓冲抗震,提高驾乘感。

持久耐候:整体疏水,不易解体和沉降,使用寿命可达10年以上,相比传统保温材料寿命提高3-5倍。

施工便捷:易加工,利用普通裁剪工具即可完成复杂工艺。

防腐:可有效阻止液态水的渗透,预防保温层下的腐蚀。

健康环保:本产品已通过RoHS检测,不含对人体有害的物质。

原文始发于微信公众号(艾邦气凝胶论坛):一文读懂 |为什么复合气凝胶是锂电池隔热绝缘的理想材料