气凝胶被誉为超级保温隔热材料,系目前所知固态材料中导热系数最低的一种超级保温隔热材料。无论是在航空航天及国防军事领域,还是在广阔的工业与民用领域,都具有巨大的应用潜力。

目前二氧化硅气凝胶的制备通常采用有机硅源(如正硅酸甲酯、正硅酸乙酯等)为原料,成本较高。而工艺过程通常采用超临界干燥技术,涉及高温、高压等过程,具有一定的风险性,因此气凝胶材料的大规模生产和商业化具有较大阻力,特别是大规模民用市场,材料成本是急需解决的最大问题之一。

虽然采用水玻璃等其它廉价原料经常压干燥工艺来制备二氧化硅气凝胶已经获得一定突破,但由于酸碱度的控制、杂质离子的去除及工艺流程控制等问题具有一定的技术难度,不易控制产品质量,在规模化上也导致成本较高,因此阿在大规模制备上也有待突破。

本文尝试采用低成本工业级硅溶胶为硅源,在常压条件下制备了密度可控、低热导系数的SiO2气凝胶,用扫描电镜、孔径分布仪及热导率测试仪等对其物理特性进行了表征,验证了该方法可以低成本制备二氧化硅气凝胶材料。

本实验使用的主要试剂:硅溶胶(工业级,水性溶胶)、去离子水、乙醇、催化剂(氢氟酸)、六甲基二硅醚(HMDSO)等。

其中工业级水性硅溶胶为普通工业产品,二氧化硅质量分数(SiO2%)29~31;比重(25℃,g/cm3)1.19~1.21;pH值(25℃)9.5~10.5;平均粒径7~10(nm),而催化剂用量以调节pH值至中性为准。

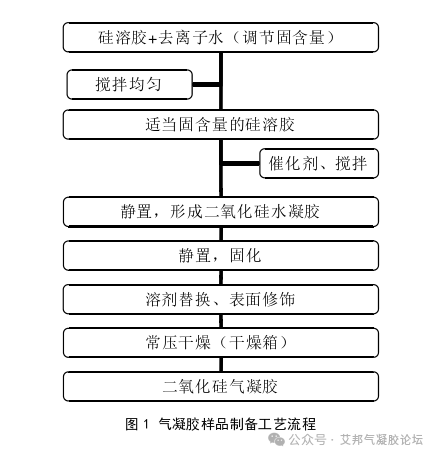

制备方法如下。

将硅溶胶与去离子水混合,根据目标需求调控溶液的二氧化硅固含量,该固含量直接决定最终气凝胶样品的密度,固含量低则密度小,反之则密度大。

然后缓慢加入催化剂(氢氟酸),边混合边搅拌,搅拌均匀后室温下静置使之成水凝胶。水凝胶固化后再用乙醇将凝胶孔洞内部的水替换为乙醇,该过程主要是用新鲜的乙醇浸泡,视情况持续2~3天,期间更换新鲜乙醇2~3次。

然后加入六甲基二硅醚(HMDSO)(10%体积比)室温静置反应三天,这是表面修饰过程。经溶剂替换和表面修饰所获得的湿凝胶取出后再用乙醇洗涤数次,在常压下烘干即可得二氧化硅气凝胶。

由于采用常压干燥获得的气凝胶呈无规则颗粒状(图2),因此其密度采用振实密度来衡量,利用公式(ρ为气凝胶样品的振实密度,M为其质量,V为其振实体积),可计算出样品振实密度;

用热盘法热传导分析仪(HOT DISK,TPS2500,瑞典)测量各样品热导率;用ASAP2010型孔径分布测试仪BET氯吸附的方法测试气凝胶的孔径分布、孔体积及比表面积;

采用扫描电子显微镜(SEM)(Cambridge S360)对材料表面形貌进行观测表征;利用傅里叶变换红外光谱仪(FT-IR,NICOLET FT-IR,5DX型)来测试分析气凝胶的组份及表面基团情况。

图2为典型的样品外观形貌,呈颗粒状,泛蓝光,骨架强度较小,易碾压成粉末状,该特性也是纯氧化硅气凝胶的通常特性。

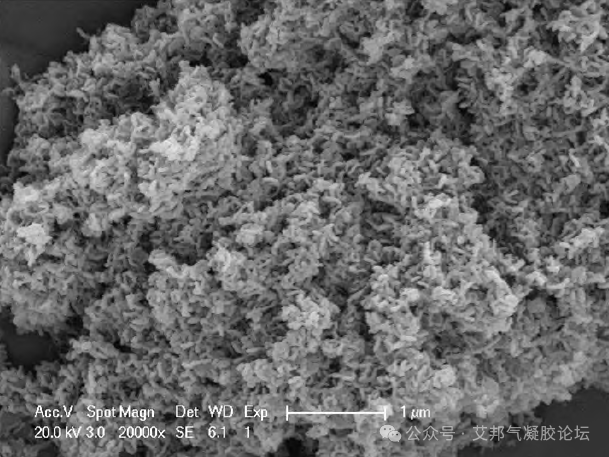

图3为SiO2气凝胶样品的扫描电镜照片,该照片显示了一个粒径10微米量级的小颗粒的外貌情况,可见常压干燥工艺所制备的SiO2气凝胶呈典型的多孔网络状,其孔洞大小在几十纳米量级。

限于扫描电镜的分辨率,更小的孔洞分布用孔径分布测试仪BET氮吸附的方法获得,具体结果如表1所示。

表1显示了不同堆积密度的该系列SiO2气凝胶的孔结构数据。由表1数据结果显示,样品的比表面积、孔体积以及平均孔径均随密度增加而减小。

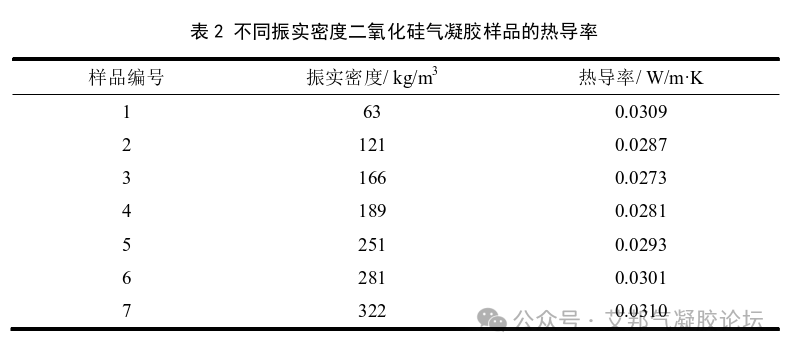

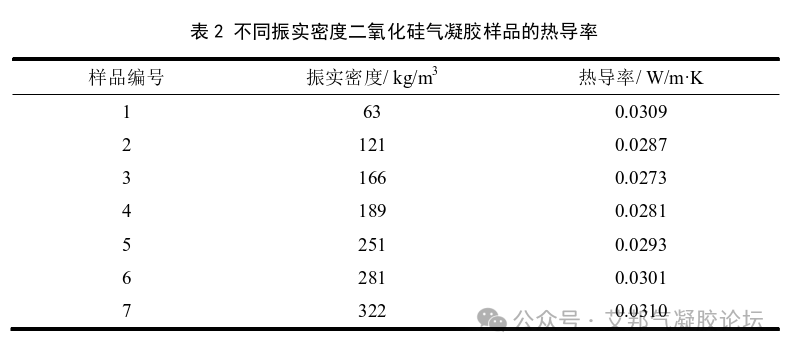

表2列出了不同振实密度气凝胶样品的热导率,可以明显地看到热导率随振实密度是有规律性的变化。当密度很小时,热导率会增大,而密度较大时热导率也会明显增大,在中间密度(约150~200kg/m3)时热导率最低。

表2的实验结果给出了一个重要结论,就是气凝胶的最低热导率是建立在一个合适的密度基础上的,并非像许多人想象的那样密度越低导热系数越低。

采用常压干燥制备二氧化硅气凝胶是降低工艺低成本的有效途径之一,而实现常压干燥的关键点是在干燥过程中如何避免材料微孔内溶剂的液体表面张力(毛细管力)引起的材料不可逆收缩。

通过表面修饰的方法将硅凝胶纳米微孔内表面的硅羟基用硅甲基取代,这样可以避免湿凝胶在干燥过程中凝胶网络基干表面硅羟基的不可逆脱水缩聚。

在湿凝胶常压干燥过程中,虽然材料会因为毛细管力的作用而大幅收缩,但在干燥后期会出现体积反弹,理想情况下甚至可以恢复到接近其原有体积。因此实现表面基团的有效替换是实现常压干燥的重要条件。

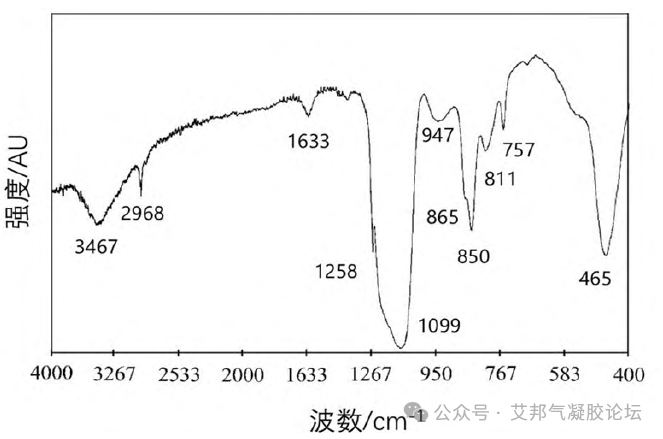

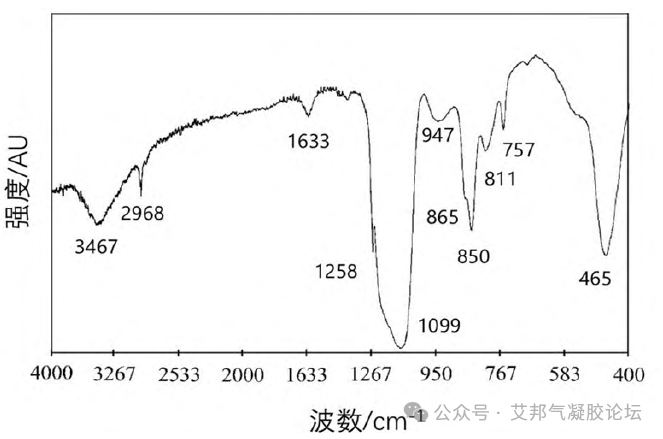

图4为本研究制备的二氧化硅气凝胶样品的红外吸收谱,图中1099 cm-1、811 cm-1和465cm-1的吸收峰分别来源于Si-O-Si的反对称伸缩振动、对称伸缩振动以及弯曲振动,系二氧化硅纳米网络的本征特征。

图中947cm-1的较弱吸收峰源自Si-OH的伸缩振动,这说明该氧化硅气凝胶表面仍含有少量硅羟基没有被硅甲基替换干净。通常可以采用适当的加温、增加修饰剂用量及延长表面修饰的反应时间来使表面基团的替换更完全。

图 4 常压干燥制备二氧化硅气凝胶的红外光谱

硅溶胶又称聚硅氧烷,是一类以重复的Si-O-Si键为主链,硅原子上直接连接有机基团的聚合物,其通式为[RnSiO4-n/2]m,其中,R代表有机基团,如甲基等;n为硅原子上连接的有机基团数目(1-3之间);m为聚合度(m不小于2)。

聚硅氧烷主链结构为Si-O-Si结构,本质上与石英一样,区别在于其侧基上连接有机基团,并且较低的聚合度使得这些SiO2颗粒尺度很小,通常在10nm以下。 HF与SiO2能产生化学反应,在这里HF作为催化剂的反应过程可以表述为:

(1)、(2)两式合并即为:

SiO2+4H2O=H4SiO4 ,相当于二氧化硅在氢氟酸的催化下水解反应形成硅的水解单体H4SiO4。

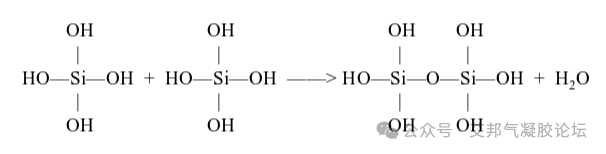

这些水解单体间可以产生缩聚反应,形成Si-O-Si键将其连接起来:

最终形成-[Si-O-Si]n-三维网络结构。

这是气凝胶纳米网络结构形成的基本过程,通常这种硅的水解单体可以由有机硅(比如正硅酸乙酯)经催化水解而成。

但有机硅比较昂贵,本研究工作选用了相对廉价的硅溶胶。

利用氢氟酸对氧化硅的溶解作用在氧化硅纳米颗粒表面形成丰富的硅羟基(≡Si-OH),再利用这些硅羟基之间的缩聚反应,形成Si-O-Si键将这些纳米颗粒连接起来,最终聚集形成三维网络结构,这样同样能够生成以SiO2纳米网络结构为基础的气凝胶结构,但降低了成本,提高了效率。

这里需要指出的是,(1)(2)两个反应式是理想状态,是为了阐述基本原理假想的状态,实际情况不需要将SiO2彻底溶解为单体,只需少量的氢氟酸,能够在SiO2纳米颗粒表面形成比较丰富的硅羟基就可以了。

表面疏水修饰主要就是使疏水基团取代二氧化硅纳米网络表面残存的羟基,这个过程与通常工业上采用的方法相同,这里不再复述。

采用工业级国产廉价硅溶胶为硅源,利用合适的催化条件和表面修饰工艺,在常压干燥条件下制备出了具有典型纳米多孔结构的SiO2气凝胶,由于避免了使用昂贵的有机硅源和复杂的超临界干燥工艺,大幅降低了材料制备成本。该方法有利于促进气凝胶大规模低成本生产与推广应用。

来源:韩峰,邓楠,王恺中,曲志辉,.基于低成本硅溶胶常压干燥方法制备氧化硅气凝胶的研究【J】.橡塑资源利用,2024,(06):1-6+14.