近年来,作为新型绝热材料,二氧化硅气凝胶绝热毡已逐渐替代传统保温隔热材料被广泛应用。气凝胶绝热毡在柔性构造原材料方面表现出色,具备出色的隔热性能,可根据隔热目标完成商品外观设计、弯折盘绕及铺设,成为石油化工管道、工业隔热、新能源动力电池、航空机器设备等领域理想的绝热材料之一。

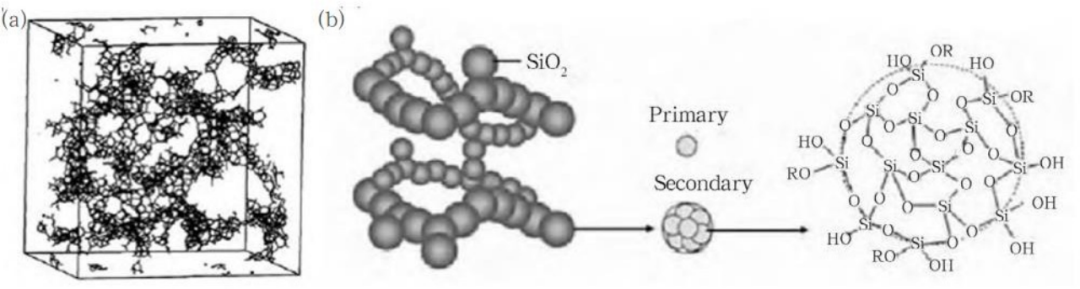

气凝胶是一种新型低密度多孔纳米材料,具有独特的纳米级多孔及三维网络结构,同时具有超低密度,极高的孔隙率和比表面积大,具有低介电常数和低热导率等特点。尽管气凝胶被归类为固体,但其中 99%的物质都是气体。由于内部具有大量的孔隙结构,该类材料的体积密度很小,是目前已知报道的最轻固体材料之一。由于气凝胶的孔径尺寸小、孔道曲折度高,使其具有导热系数低、传播声速小等特性,是极具发展潜力的高效保温绝热材料、阻燃材料、吸附材料、能量吸收材料。

图 1:气凝胶的独特结构及内部纳米骨架结构图

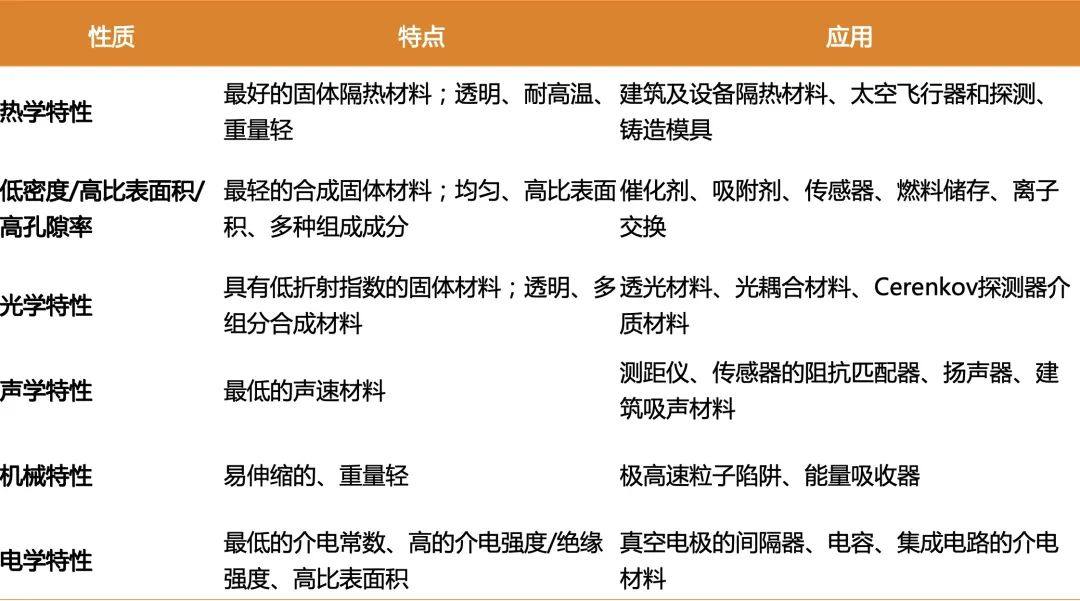

表 1:气凝胶的属性、特点及应用

▎气凝胶的隔热原理

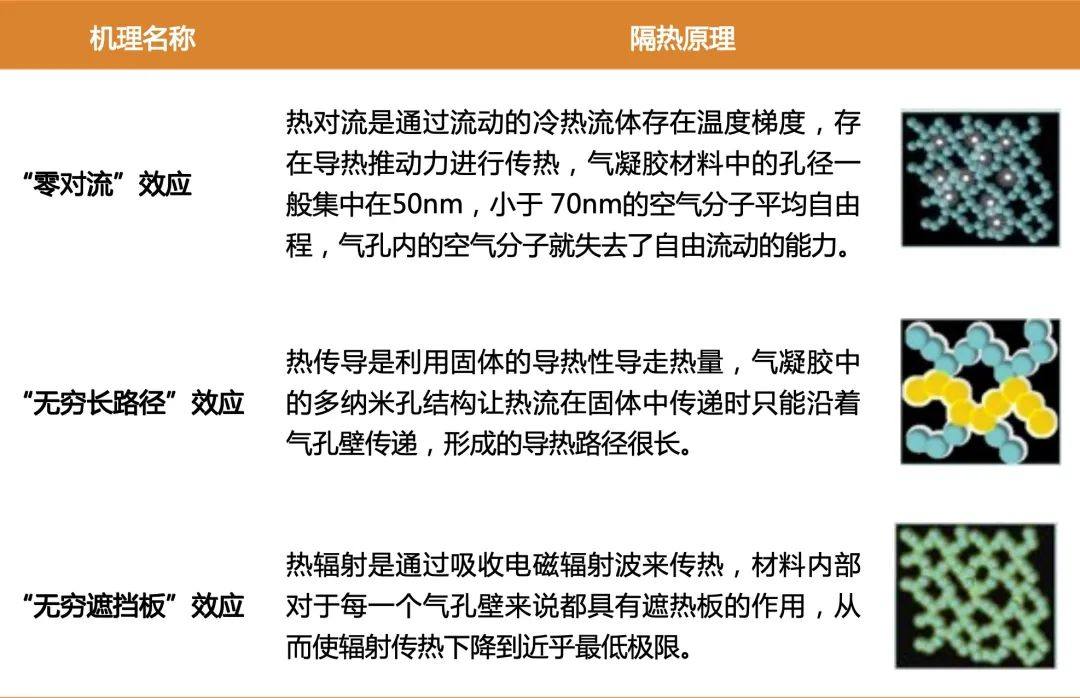

气凝胶突出的隔热性能来自于其多孔结构。气凝胶的孔径尺寸低于常压下空气分子平均自由程,因此空隙中的空气分子近似静止,从而避免了空气的对流传热。气凝胶极低的体积密度及多孔结构的弯曲路径也阻止了气态和固态热传导,趋于“无穷多” 的空隙壁可以使热辐射降至最低。三方面共同作用,几乎阻断了所有热传递途径,使气凝胶达到其他材料无法比拟的隔热效果,隔热原理如表 2 所示。

表 2:气凝胶的隔热原理

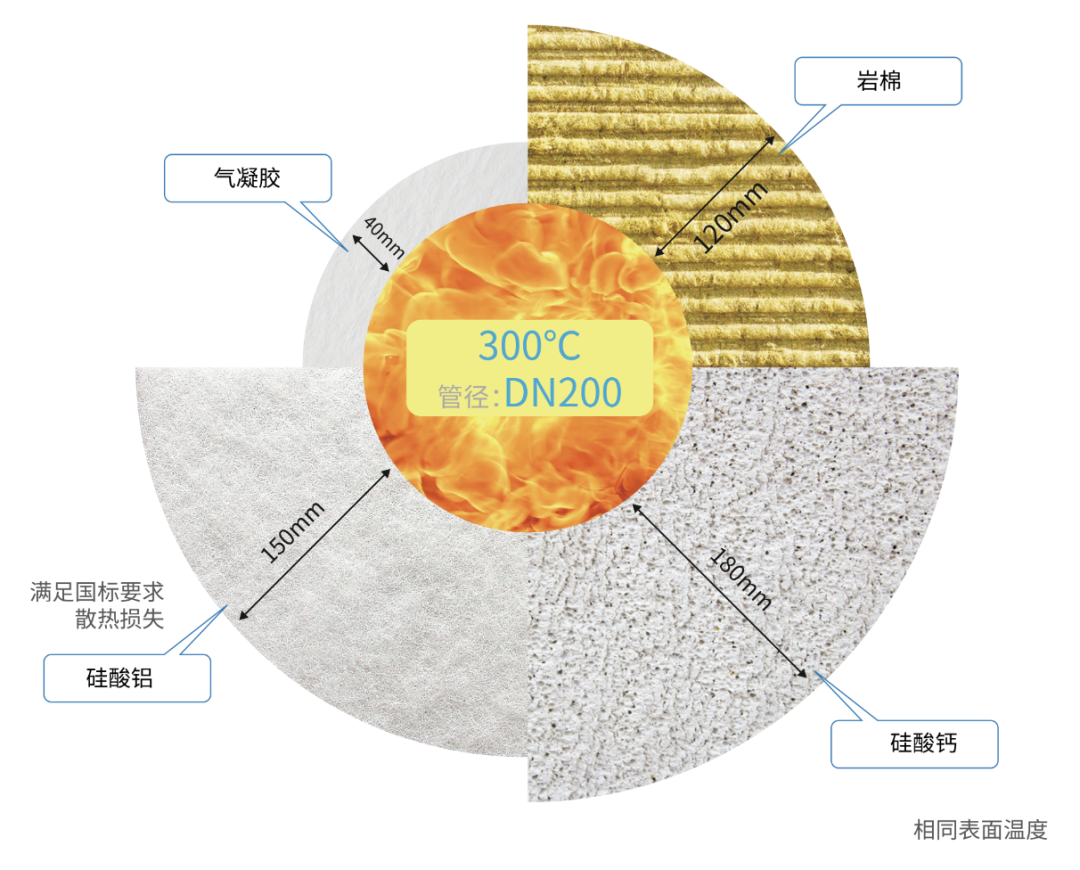

气凝胶毡作为一种新型绝热材料广泛应用于石化行业油气传输、蒸汽管道和工艺管道上,可有效保护管道介质在输送过程中热量的损失。目前,用于管道保温的材料主要有硅酸钙、复合硅酸盐、岩棉等。这些保温材料的导热系数会随着环境温度和湿度的上升而产生较大幅度的增大。为满足不超过规定的最大允许热损失量的要求,就需要增加保温材料的厚度。使用较厚的保温层,对材料的运输、施工、使用空间等都会造成较大影响。

图 2:不同保温材料保温层厚度对比

石化油气、高温蒸汽管道需要高保温效率,使用气凝胶节约材料用量,长生命周期内具备经济价值。相比传统保温材料,气凝胶绝热毡具有使用温度范围更广(-200℃ 到 650℃ )、隔热更优(传统保温材料的 2-8 倍)、厚度更薄(传统材料的 1/3-1/5)、更抗腐蚀、憎水率高(99.9%)、使用寿命长达 20 年(传统材料的 3-8倍)、更防火等优点,是“双碳”目标下石化、LNG管线等实现节能降碳的优选材料。尽管初始投资目前较高,但综合考虑气凝胶更长的使用寿命以及通过节约能源和运行维护费用,通常 2-4年左右可以完全回收成本。性能对比如表 3 所示。

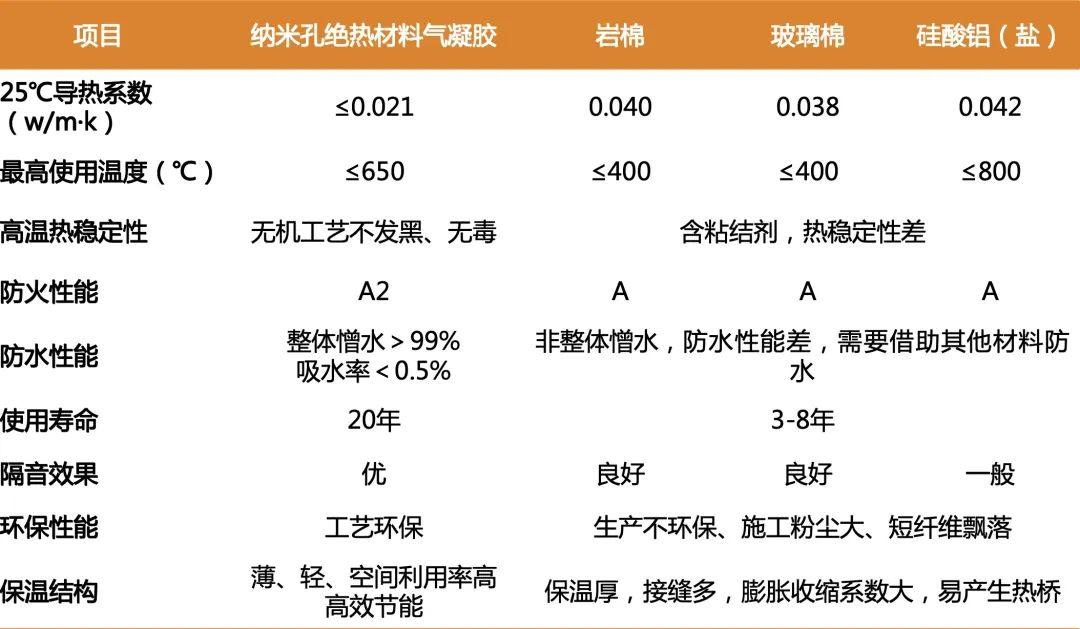

表 3:纳米孔绝热气凝胶材料和传统保温材料的性能对比

国内已有多家石油石化企业采用气凝胶进行管线保温。根据中国石化物资招标投标网数据,中国石化 2023-2024 年气凝胶毡采购年度框架协议所需气凝胶制品公开招标 10 万立方米。同时,中石油下属分公司也在大量使用气凝胶毡,采购用量如表 4 所示。

表 4:中石油下属公司部分气凝胶材料招标项目

气凝胶的主要劣势在于初始投资较高,但由于其优异的保温隔热性、耐老化性、疏水性等,在服役一段时间后,反而更具经济效益。总体说来,气候越寒冷、管输介质温度越高、加热时间越长、热价(能源费用) 越高,则使用气凝胶材料保温的经济性越好。

在工程案例《石化厂中压蒸汽管线保温改造》中,使用 10mm 厚度的气凝胶毡改造石化厂的室内中压蒸汽输送管线,改造前和改造后相比,管线散热损失下降 45.3%。管线的整体结构与改造之前对比更结实,更均匀,更美观。并且表面温度下降 13℃,防止人员烫伤,且为室内提供比较舒适的环境,改造前后对比如表 5 所示。

表 5:石化厂中压蒸汽管线保温改造

在工程案例《油田稠油开采蒸汽管线保温改造》中,使用 6mm 厚度的气凝胶毡改造油田稠油开采蒸汽管线,改造前和改造后相比,管线散热损失下降 53%。管线的整体结构与改造之前对比更均匀和美观,改造前后对比如表 6 所示。

表 6:油田稠油开采蒸汽管线保温改造

根据国家发展改革委、国家能源局印发《“十四五”现代能源体系规划》提出,2025 年,全国油气管网规模预计达到 21 万公里左右。由此可以预计,2025 年,油气输送管道领域的气凝胶总市场空间可达 81.7 亿元,假设渗透率提升至 3%,气凝胶在油气输送管道的市场规模可达 24.5 亿元左右,对应 24.5 万立方米气凝胶需求。若渗透率提升至 15%,油气输送管道的市场规模可上升至 123亿元,对应 123 万立方米需求,测算表如表 7 所示。以上测算仅考虑油气传输管道,未考虑炼厂的蒸汽管道和工艺管道等,若考虑在内市场空间或更大。

表 7:2025 年气凝胶在油气管道领域市场空间预测

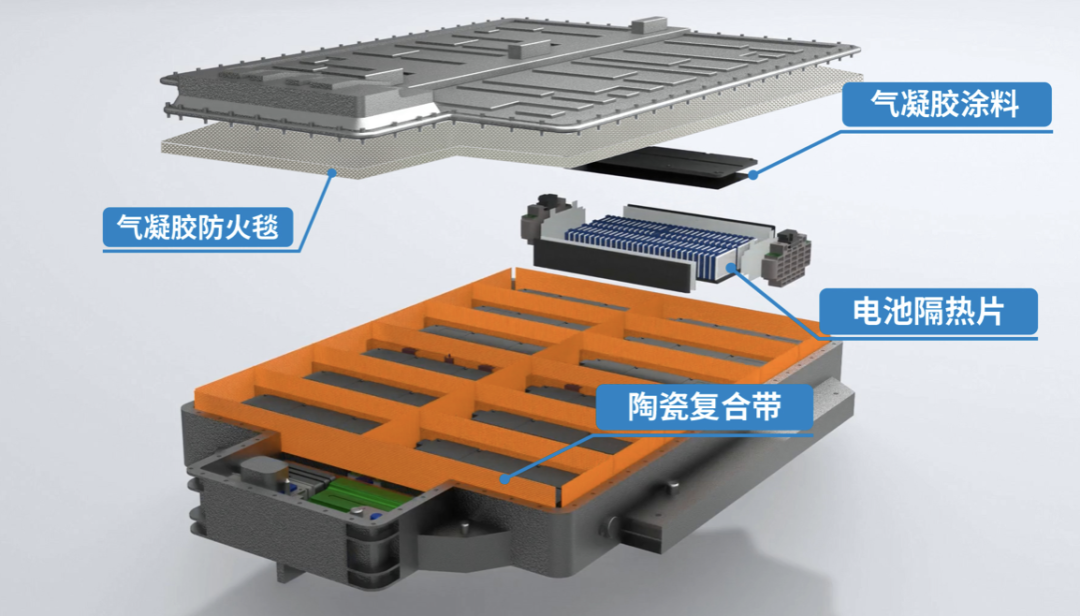

气凝胶毡可制成各类复合产品,用于新能源车动力电池及整车的防火隔热系统。《电动汽车用动力蓄电池安全性要求》于 2021 年 1 月 1 日起正式实施,该文件将锂电池系统安全作为考核重点,并新增系统热扩散测试,要求电池单体发生热失控后,电池系统在 5 分钟内不起火不爆炸,为乘员安全逃生提供时间。2022 年 3 月,工信部发布《2022年汽车标准化工作要点》,提出进一步提升动力蓄电池热失控报警和安全防护水平,强化电动汽车安全保障,汽车热失控导致的安全问题得到进一步重视。

图 3:气凝胶复合产品用于动力电池的防火隔热

图 4:气凝胶复合产品用于新能源车整车防火隔热

电池厂、主机厂一般在电芯之间、模组和 PACK 的上盖使用防火隔热材料,从而延缓或者阻止电池组热扩散以及火焰的蔓延。目前常用的防火隔热材料包括:玻璃纤维棉、硅酸铝棉、复合隔热板等。然而传统防火隔热材料存在导热系数高、厚度大、防火防水性能一般、保温性能衰减快等缺陷。相较于传统保温材料,气凝胶只需 1/5-1/3 的厚度即可达到同等的隔热效果,为动力电池及整车节省更多空间。

锂电池安全需求增加,气凝胶作为防火隔热材料可用于电池系统中。锂电池包由多个模组组成,模组中有多个电芯。气凝胶材料作为插片安装于模组之间,盖板采用云母片满足电池包的隔热需求,各类动力电池隔热材料性能对比如表 8 所示。

据全球新能源网预测,2025 年我国新能源车销量有望达到 1200 万辆,假设 2025 年气凝胶制品在国内新能源车领域的渗透率提升至 50%,则 2025 年国内新能源汽车行业对气凝胶制品的需求量将增长至 1800 万平米,市场规模将达到 43.20 亿元,如表 9 所示。

表 9:2025 年气凝胶在新能源车领域市场空间预测

气凝胶绝热保温毡是采用溶胶-凝胶原位复合工艺,将气凝胶与玻璃纤维复合而成的柔性毡材,兼具保温隔热和耐高温性能。

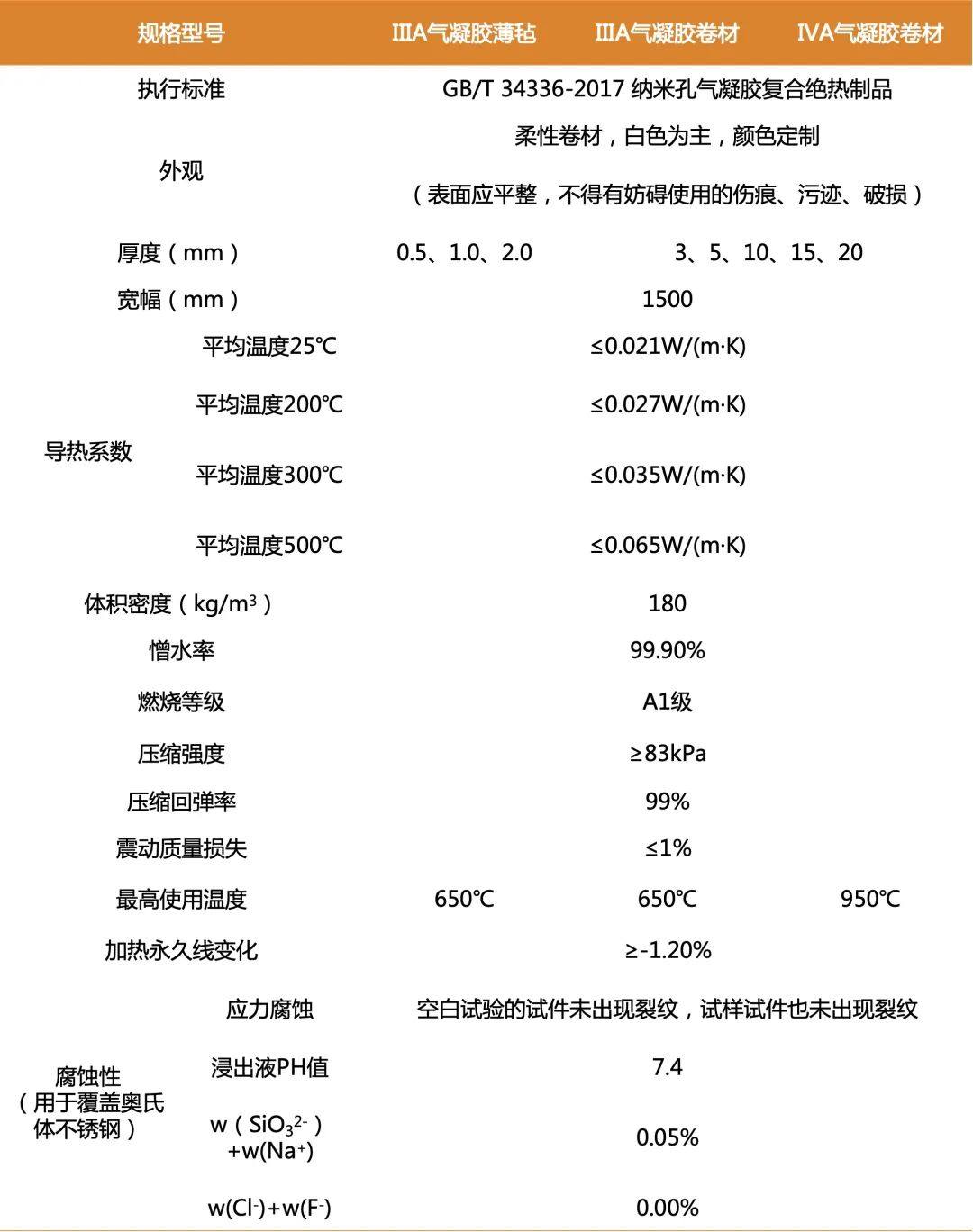

2. 导热系数低:导热系数 ≤ 0.021W/(m·K),高温环境下稳定性好。

3. 节能经济:保温层厚度仅为传统材料的 1/5~1/3,减少散热面积,节能经济效益显著。

4. 疏水透气性好:憎水率 ≥ 99.9%,不影响潮湿环境下的保温效果。

5. 防火安全:A1 级不燃,具备防火性能,不易碳化,提供安全可靠的保护。

6. 使用寿命长:使用寿命 20 年以上,有效延长管道设备的使用期限,无沉降问题。

▎技术参数

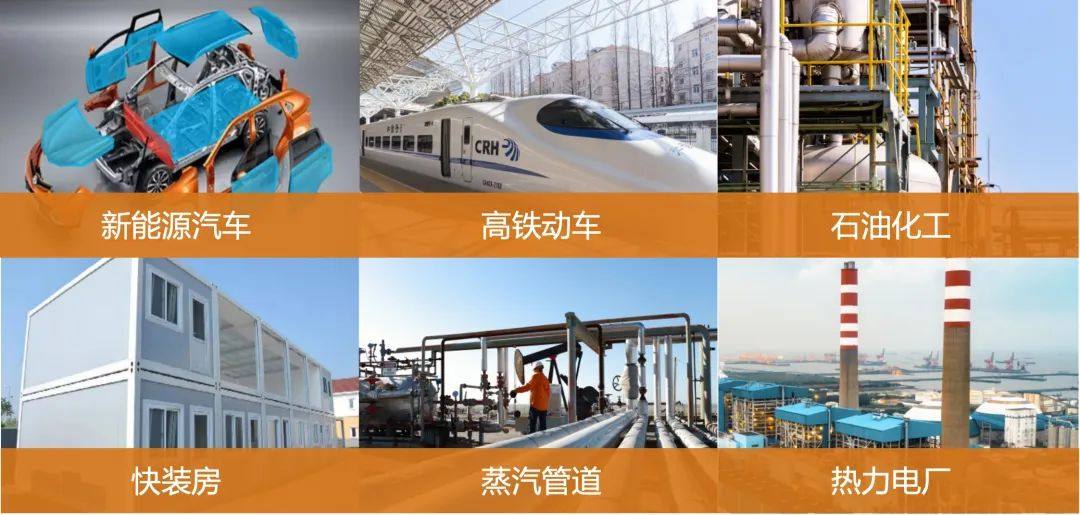

适用于石油化工、电力热网、高温蒸汽管道及设备、轨道交通、新能源汽车及建筑领域的保温隔热。

▎部分案例

原文始发于微信公众号(艾邦气凝胶论坛):高效隔热防护!气凝胶毡在油气管道与新能源车领域的应用