随着全球节能减排政策不断升级,德国、荷兰、印度等多国以及大众、丰田、奔驰等多家车企相继宣布禁售传统燃油车,我国新能源汽车产销数量也在飞速增长。目前,新能源汽车动力系统主要来源的锂离子电池,经过多年的发展,已经得到显著的提高,但在条件下,仍然存在爆燃风险,电池“热失控”引发电动汽车起火和爆炸的事故屡见不鲜。

当锂电子电池电池发生内部或外部短路后,短时间内电池释放出大量热量,温度急剧升高,导致热失控。易燃性的液态电解液在高温下被点燃,引发电池起火。通过热扩散,单个热失控电池通过热传导和火焰引发临近的电池发生热失控,导致整个电池模组/电池包发生热失控,从而引发起火爆炸事件。

传统的电池模组采用PP、ABS、PVC等阻燃塑料隔板将单体电池相互隔开,并没有起到热隔离保护作用,还容易造成电池温度过高导致隔板溶解、着火等问题。气凝胶是目前可知的导热系数最低的固体材料,气凝胶绝热毡、隔热板、隔热纸等产品的隔热性能最高可达普通产品的5倍之多,加之优良的防火阻燃、柔软抗冲击、隔音降噪等功能,除在工业节能、民用保温等领域达到良好的推广外,随着气凝胶产业的发展,气凝胶在电池领域的应用也越来越广泛。

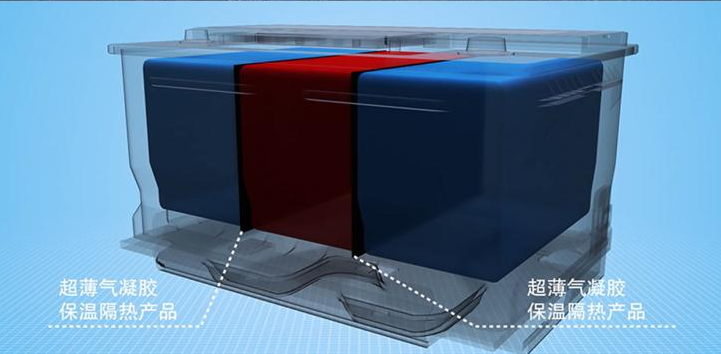

新能源汽车方面,气凝胶是单位体积隔热效果最优,符合极高安全要求的高性能材料,可同时用于整车结构和汽车电池。气凝胶可在达到与传统隔热材料同样隔热效果的前提下减少 3-8 倍的厚度及重量,能够有效解决低温环境下磷酸铁锂电池的保温问题以及高温环境下三元电池热失控扩散问题,降低电车自燃的可能性,成为锂电隔热的首选材料。

根据 Aspen Aerogel 推算,平均每辆新能源汽车需用到 2-5 平方米气凝胶产品。另外艾邦气凝胶微信群有朋友交流中谈到,1GWh约为2万只锂电池(动力电池),纯电动汽车电池能量一般约为60-90度电,混合动力汽车电池能量一般约为20-40度电,综合计算,1GWh可装载到2万台新能源汽车上,如果是搭载到纯电动汽车,取平均值75度电,那么可装载1.33万辆。也就是1GWh大概需要4-10万平方米的气凝胶产品。

例如某汽车电池组使用了数千只锂离子电池单体,大量电池在密闭空间内紧凑排列,若因机械损伤、热冲击、内短路、过充等因素,导致某些单体进入热失控状态,就会使周围单体温度也升高,继而将热失控传播到整个电池组,最终造成整体燃烧、爆炸的灾难性后果。因此目前使用气凝胶产品对锂离子电池进行隔热、阻燃、防火防护是减少锂离子电池发生热失控造成危害的一个有效手段。

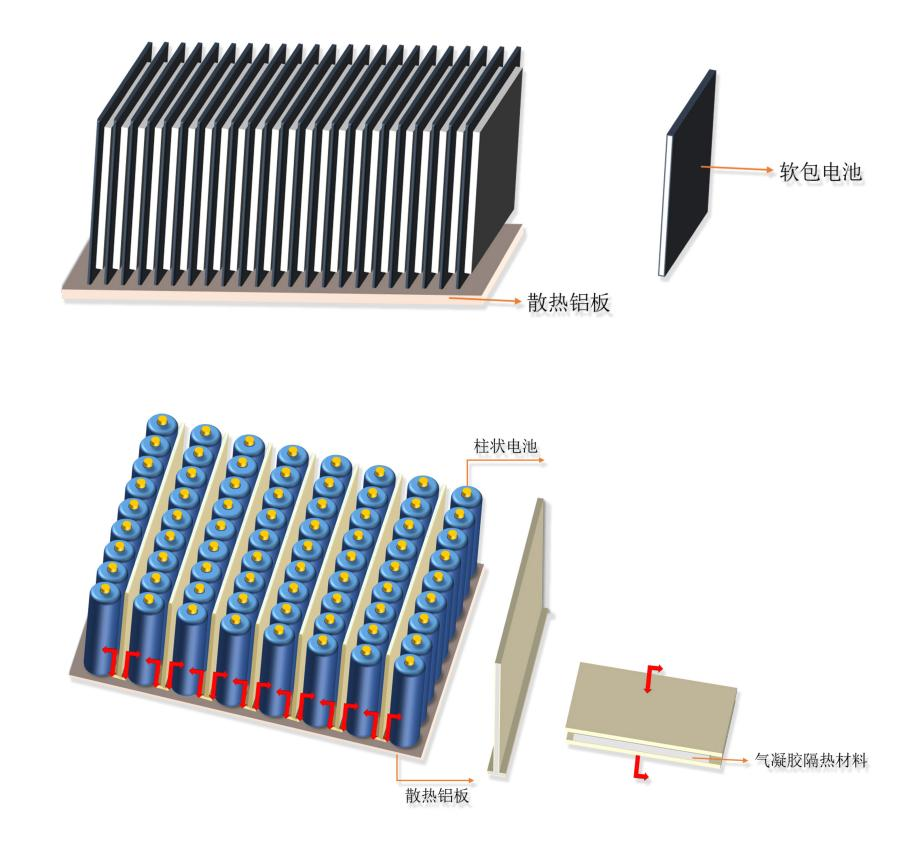

气凝胶产品主要应用于单体电芯气凝胶隔热防护、电池组/箱整体防护、热电池用气凝胶防护。

单体电芯的热失控是整个电池包热失控的源头,电芯间的热防护是在电芯间增加隔热层,以阻断热失控从失控单体电芯向周围电芯传播,降低电池包的损害以及附带的破坏作用。

锂离子动力电池组热失控事故时有发生,有关锂离子动力电池系统热失控的防护除了在电池单体之间,电池模组之间以及电池箱与乘客舱之间也需要设置热防护,以提高热失控电芯向电池其他系统传热的热阻,从而达到阻碍热失控蔓延的目的。

热电池的一般工作温度在450"C~600"C之间,整个放电过程依赖于初始的热“输入”,而电池放电寿命依赖于电池冷却速率和电池的冷冻温度。对于长寿命热电池来说,关键问题就是要有很好的保温材料。气凝胶保温毡具有超低的导热系数,最高使用温度可达到900-1100℃,使用气凝胶材料制作的热电池保温筒作为热电池的隔热层可以完美的解决航空航天、武器领域对热电池高性能、长寿命的要求。

随着我国气凝胶产业的发展,气凝胶在电池领域的应用产品形式将更加多样化,如新能源动力电池、电子设备用锂离子电池、蓄电池等方面的保温隔热阻燃防护。其它领域的气凝胶产品需求也会不断上升,根据 IDTechE 预测,未来随着绿色建材思想加深以及新能源汽车需求快速增长,建筑建造和交通的需求占比在 2026 年将分别上升至 14%、13%。