纳米气凝胶是由相互连接的纳米级颗粒组成的三维网络结构超轻材料,因具有高比表面积、低密度、高孔隙率的特殊结构而具有极低的导热系数。纳米气凝胶绝热材料是目前世界上导热系数最低的固体材料,绝热性能是常规材料的2~8倍,能以更薄的厚度达到更好的绝热效果,且具有超疏水、寿命长、抗压、易安装维护等特点,在石油化工管道及设备绝热等领域有广阔的应用前景。

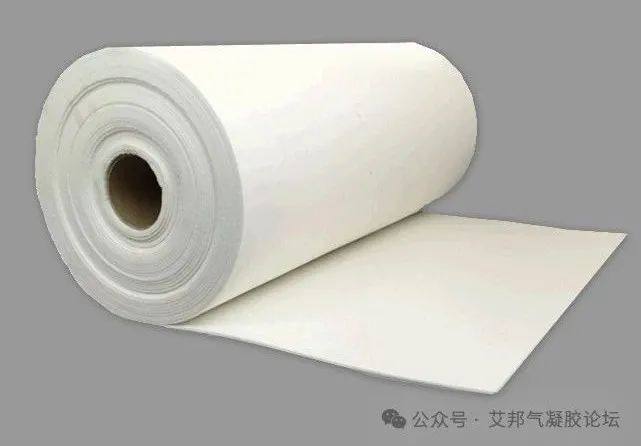

纳米气凝胶毡

纳米气凝胶毡作为保温新材料,价格相对昂贵,管道保温全部采用纳米气凝胶毡经济效益较差。纳米气凝胶毡和常规保温材料复合可以有效降低散热损失,减少保温厚度,降低纳米气凝胶毡使用量。

但是,纳米气凝胶毡和常规保温材料分层施工难度大、步骤繁琐,施工质量和效率难以保障。开发性价比合理的纳米气凝胶毡和岩棉、硅酸钙、硅酸铝等常规保温材料的复合保温结构,制成半圆形保温管壳具有十分重要的意义,既能有效减少散热、节省空间,又能节约投资、延长保温使用寿命,同时可以降低施工难度极大地便利保温材料在炼化企业管道上的施工。

1. 气凝胶毡与常规绝热材料

气凝胶毡作为绝热性能最为优异的材料,以极低的厚度可达到与常规绝热材料相同的绝热效果,在高温设备及管道绝热领域可以有效降低表面热损,提高空间利用率,高效节能。气凝胶憎水率>99%,隔绝液态水的同时又允许水蒸汽通过,在潮湿环境下甚至是雨天仍可施工,不会因受潮、吸水而腐蚀管道。

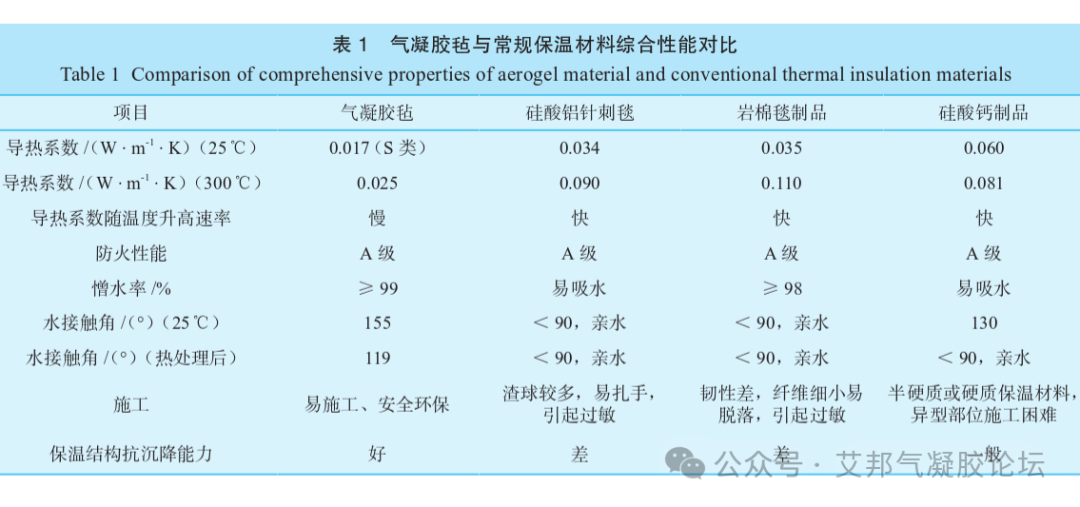

此外,常规绝热材料会因为结构松散、自重、设备振动、材料进水等导致材料解体、沉降,保温效果明显下降。而气凝胶绝热材料具有良好的整体性,且卷幅面大、强度高、柔韧性好、更容易弯折裁剪,可用于高温管道、各类异形件等。气凝胶毡与常规绝热材料综合性能的对比见表1。

与常规绝热材料相比,气凝胶绝热材料具有优越保温绝热性能的同时,也具有良好的耐候性、高耐火性、优异的疏水性能,且强度高、柔韧性好、更容易弯折裁剪、便于施工,气凝胶绝热材料更优的综合性能使其成为绝热领域的优选材料。

硅酸铝、岩棉和硅酸钙等常规管壳保温材料制备成本低廉,但导热系数相对较高,通常需要一定的厚度才能满足管道保温的要求。这使得保温管壳较为厚重,极大地影响了保温管道的排布。

通过设计将绝热性能优异的纳米气凝胶毡与常规保温材料进行异质复合,充分发挥气凝胶优异绝热性能,满足保温管道耐温需求的同时,又能在不大幅增加成本的基础上实现保温管壳的减重减厚。

2 复合材料的热性能表征

将硅酸铝针刺毯、岩棉、硅酸钙制品三种常规保温材料分别与气凝胶毡进行复合后对其进行热学性能测试。

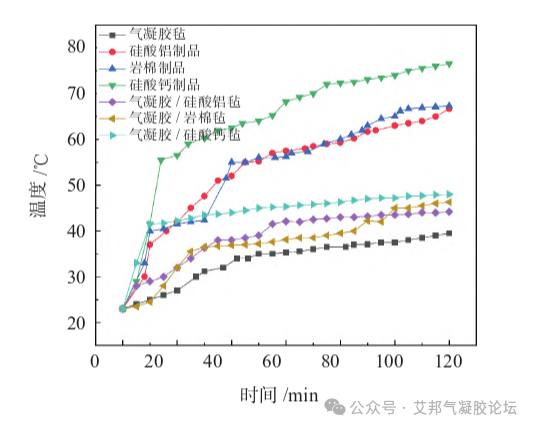

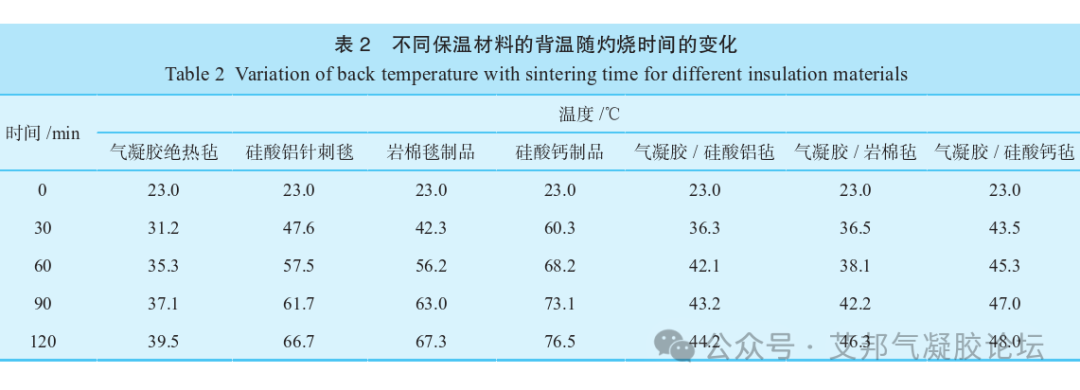

通过调节灯座高度测定酒精灯灯焰不同部位的温度,待温度稳定后方可读取温度值,同一位置测定三次,确定600 ℃时的位置及高度。将将相同厚度的纳米气凝胶毡、硅酸铝针刺毯、岩棉、硅酸钙制品以及异质复合后的层状保温材料样品分别置于燃烧支架上,红外热成像仪(FOTRIC 626-L28)置于样品上方20cm处,实时监测记录样品的背温变化情况。各保温材料背温随灼烧时间的变化关系如图1,表2所示。

图1 不同保温材料的背温灼烧时间的变化

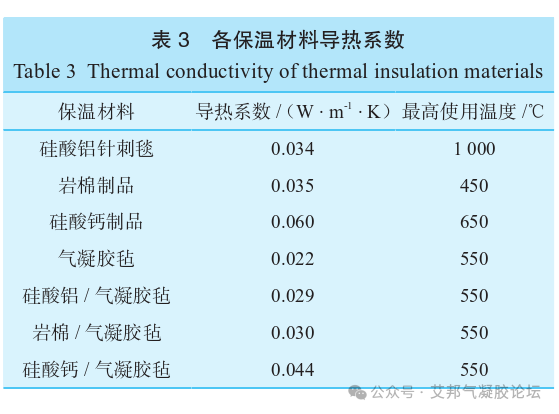

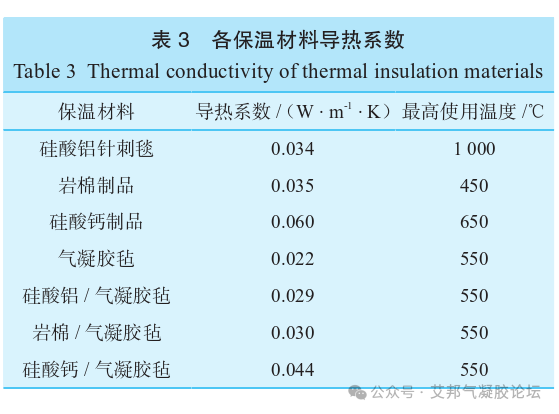

将气凝胶毡与常规保温材料按厚度比5/8的比例加工成厚度约为3cm的平板样品进行导热系数测试,测量所得导热系数结果见表3所示。

采取气凝胶毡与常规保温材料异质复合的材料导热系数,比未复合的常规保温材料的导热系数有了大幅降低。

三种复合材料中,气凝胶毡与硅酸铝针刺毯复合后的保温材料导热系数最低(0.029 W/m·K)。这些结果均与前述酒精灯灼烧背温实验的结果一致。

热性能实验结果表明,气凝胶毡与常规保温材料复合后能够有效降低常规保温材料导热系数,提升材料绝热性能。通过气凝胶毡与常规保温材料复合,能够在绝热性能大幅提升的前提下,实现保温管壳的有效减重减厚,是管道保温领域未来较优的替代方案。

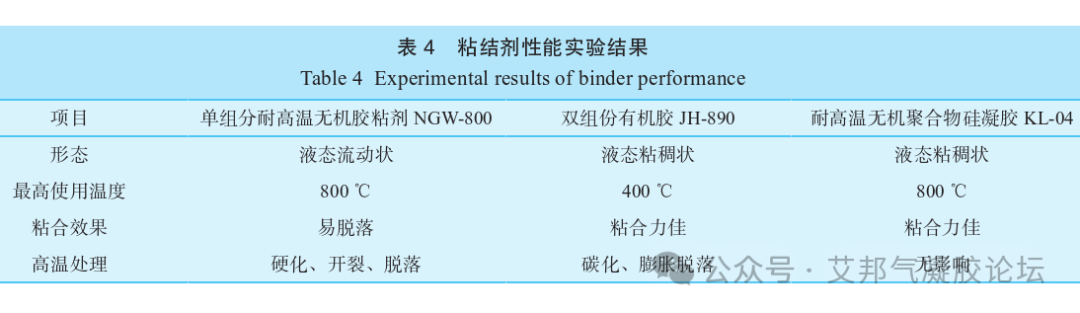

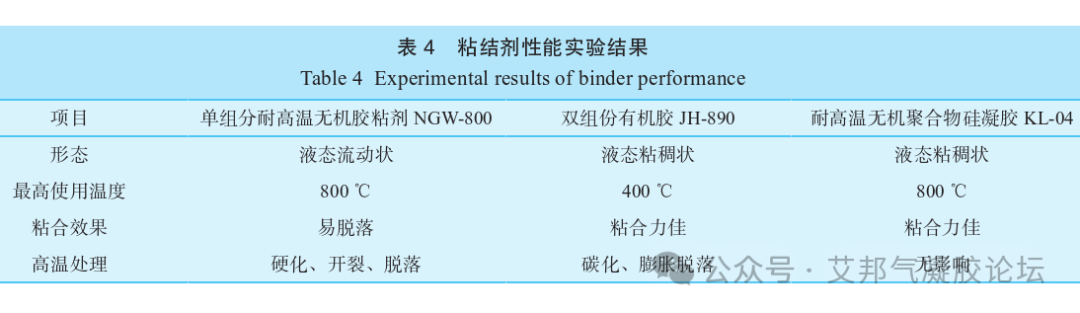

目前,受到纳米气凝胶毡生产工艺的限制,市场上能够规模化生产的气凝胶毡产品厚度以3 mm、6 mm和10 mm为主,为满足实际使用温度及厚度的需求,选用厚度为10 mm的A级耐高温气凝胶毡进行增厚。在增厚过程中,由于纳米气凝胶毡表面存在大量纳米级气凝胶颗粒,普通粘结剂难以与气凝胶毡浸润粘结,粘合力较差。为使多层气凝胶毡稳定牢固的复合在一起,选用不同粘结剂进行粘结效果及耐温性能实验。实验结果如表4所示。

单组份粘结剂难以与气凝胶毡浸润粘结,粘合力较差,高温下易发生硬化、开裂和脱落等问题。采用双组份有机类粘结剂的复合气凝胶毡常温下粘合效果较好,但由于双组份有机类粘结剂中含有较多有机物,随着温度的升高和热量的积聚,粘结剂发生碳化分解和膨胀脱落现象,气凝胶毡层与层之间发生分层现象导致不同保温层材料间距增大,最终导致保温管壳脱落等问题,极大地影响保温管壳使用寿命。

采用耐高温无机粘结剂粘结后的气凝胶毡粘合效果较理想,气凝胶毡层与层之间结合较为紧密。在不同温度热处理后,样品层与层之间能保持较好的粘合状态,且气凝胶毡导热系数仍能维持在0.0222W/m·K,粘结剂的引人几乎没有影响气凝胶毡的导热系数。

为防止实际使用过程中因出现开裂、脱落等情况,影响保温管壳的使用寿命,优选耐高温无机粘结剂用于气凝胶毡增厚以及气凝胶毡保温层和常规保温材料之间异质复合。

气凝胶毡与常规保温材料复合后能够有效提升保温性能,实现效益最大化。选择气凝胶毡作为保温层内层、常规保温材料作为保温层外层,耐高温无机粘结剂作为增厚剂制备保温管壳,能够实现保温管壳有效减重减厚,确保内部管道免遭雨水侵蚀,保障保温管道长期稳定运行。。

来源:郜建松,张向农,李晓睿,李玖重,.纳米气凝胶毡/常规保温材料异质复合保温管壳技术的研究【J】.化工设备与管道,2024,(06):81-86.